1. Mikä on kuivaleikkaustekniikka

Maailmanlaajuisen ympäristötietoisuuden lisääntyessä ja ympäristönsuojelulakien ja -määräysten yhä tiukentuvien vaatimusten myötä leikkausnesteen negatiiviset vaikutukset ympäristöön ovat yhä ilmeisempiä. Tilastojen mukaan 20 vuotta myöhemmin leikkausnesteen kustannukset ovat alle 3 % työkappaleen hinnasta.Tällä hetkellä korkean tuottavuuden tuotantoyrityksissä leikkausnesteen toimituksen, ylläpidon ja kierrätyksen kustannukset muodostavat 13–17 % työkappaleen valmistuskustannuksista, kun taas leikkaustyökalujen kustannukset ovat vain 2–5 %. ,.Noin 22 % Leikkausnesteen kokonaiskustannuksista on Leikkausnesteen käsittelyn kustannuksia. Kuivaleikkaus on eräänlainen koneistusmenetelmä, jolla suojellaan ympäristöä ja vähennetään kustannuksia ilman, että leikkausnestettä käytetään tietoisesti ja ilman jäähdytysnestettä.

Kuivaleikkaus ei tarkoita vain Leikkausnesteen käytön lopettamista, vaan korkean tehokkuuden, korkean tuotteen laadun, työkalun korkean kestävyyden ja leikkausprosessin luotettavuuden varmistamista samalla kun lopetat Leikkausnesteen käytön, mikä edellyttää hyvän suorituskyvyn omaavien leikkaustyökalujen käyttöä. apulaitteet korvaavat leikkausnesteen roolin perinteisessä leikkauksessa todellisen kuivaleikkauksen saavuttamiseksi.2.Kuivaleikkaustekniikan ominaisuudet

① Lastut ovat puhtaita, saastumattomia ja helppo kierrättää ja hävittää.② Leikkausnesteen siirtoon, talteenottoon, suodatukseen ja vastaaviin kustannuksiin tarkoitetut laitteet säästyy, tuotantojärjestelmä yksinkertaistuu ja tuotantokustannukset pienenevät.③ Leikkausnesteen ja lastujen välinen erotuslaite ja vastaavat sähkölaitteet jätetään pois.Työstökone on rakenteeltaan kompakti ja vie vähemmän tilaa.④ Se ei aiheuta ympäristön saastumista.⑤ Se ei aiheuta turvallisuus- ja laatuonnettomuuksia, jotka liittyvät leikkausnesteeseen.

3. Tietoja leikkaustyökaluista

① Työkalun tulee kestää korkeita lämpötiloja ja se voi toimia ilman leikkausnestettä.Uudet kovametalliseokset, monikiteinen keramiikka ja CBN-materiaalit ovat suositeltavia materiaaleja kuivissa leikkaustyökaluissa.② Sirun ja työkalun välinen kitkakerroin tulee minimoida mahdollisimman paljon (tehokkain tapa on pinnoittaa työkalun pinta). Hyvällä lastunpoistotyökalurakenteella lämmön kertymisen vähentämiseksi. ③ Kuivilla leikkaustyökaluilla tulee myös olla suurempi lujuus ja iskunkestävyys kuin märkäleikkuutyökaluilla.

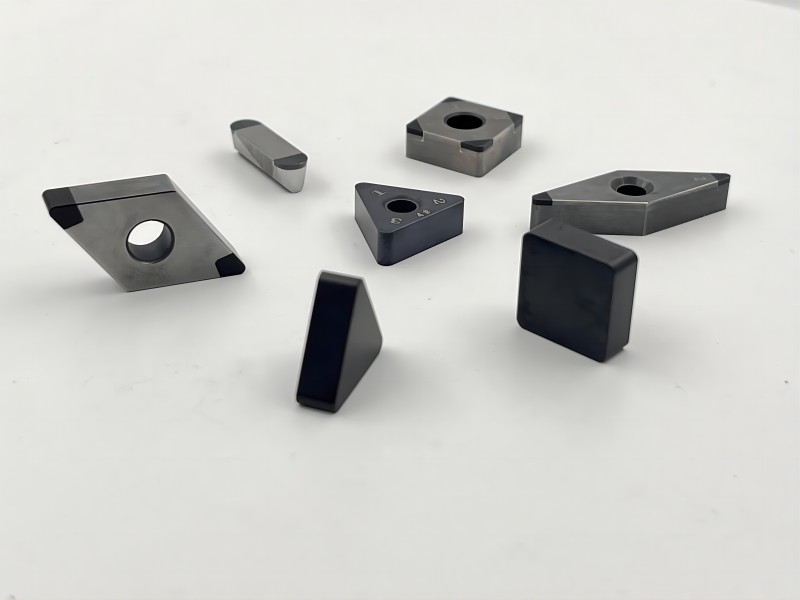

4. Työkalumateriaali

Pinnoitemateriaalit Pinnoite toimii lämpösulkuna, koska sillä on paljon pienempi lämmönjohtavuus kuin työkalun alustalla ja työkappaleen materiaalilla.Siksi nämä työkalut imevät vähemmän lämpöä ja kestävät korkeampia leikkauslämpötiloja.Olipa kyseessä sorvaus tai jyrsintä, pinnoitetut työkalut mahdollistavat korkeammat leikkausparametrit lyhentämättä työkalun käyttöikää. Ohuemmilla pinnoitteilla on parempi suorituskyky iskuleikkauksen lämpötilamuutoksissa kuin paksummat pinnoitteet.Tämä johtuu siitä, että ohuemmilla pinnoitteilla on pienempi jännitys ja ne ovat vähemmän alttiita halkeilulle.Kuivaleikkaus voi pidentää työkalun käyttöikää jopa 40 %, minkä vuoksi fysikaalisia pinnoitteita käytetään yleisesti pyöreiden työkalujen ja jyrsintäterien päällystämiseen.

CermetSermetit kestävät korkeampia leikkauslämpötiloja kuin perinteiset kovametalliseokset, mutta niiltä puuttuu kovien metalliseosten iskunkestävyys, sitkeys keskiraskaan ja raskaan koneistuksen aikana ja lujuus alhaisella nopeudella ja suurilla syöttönopeuksilla.Sillä on kuitenkin parempi korkean lämpötilan ja kulutuskestävyys nopeassa kuivaleikkauksessa, pidempi kesto ja parempi käsitellyn työkappaleen pintakäsittely.Pehmeiden ja viskoosien materiaalien käsittelyyn käytettynä sillä on myös hyvä vastustuskyky lastun kertymistä vastaan ja hyvä pinnanlaatu.Kermetit ovat herkempiä murtumisen ja syötteen aiheuttamille rasituksille verrattuna pinnoittamattomiin kovaseoksiin, joissa on parempi pinnoite.Siksi sitä käytetään parhaiten erittäin tarkkoihin työkappaleisiin ja jatkuvaan leikkaustilanteeseen, jossa on korkea pintalaatu.

keramiikka

Vakaus, pystyy työstämään suurilla leikkausnopeuksilla ja kestää pitkään.Puhdas alumiinioksidi kestää erittäin korkeita lämpötiloja, mutta sen lujuus ja sitkeys ovat erittäin alhaiset.Jos työolosuhteet eivät ole hyvät, se on helppo rikkoa.Alumiinioksidin tai titaaninitridin seoksen lisääminen voi vähentää keramiikan herkkyyttä murtumiselle, parantaa niiden sitkeyttä ja parantaa niiden iskunkestävyyttä.

CBN-työkalutCBN on erittäin kova työkalumateriaali, joka soveltuu parhaiten materiaalien koneistukseen, jonka kovuus on korkeampi kuin HRC48.Sillä on erinomainen kovuus korkeissa lämpötiloissa - jopa 2000 ℃, vaikka sillä on suurempi iskunkestävyys ja murtumiskestävyys kuin keraamisella veitsellä.

CBN:llä on alhainen lämmönjohtavuus ja korkea puristuslujuus, ja se kestää suuren leikkausnopeuden ja negatiivisen kallistuskulman synnyttämää leikkauslämpöä.Leikkausalueen korkeasta lämpötilasta johtuen työkappaleen materiaali pehmenee, mikä edistää lastujen muodostumista.

CBN:llä on alhainen lämmönjohtavuus ja korkea puristuslujuus, ja se kestää suuren leikkausnopeuden ja negatiivisen kallistuskulman synnyttämää leikkauslämpöä.Leikkausalueen korkeasta lämpötilasta johtuen työkappaleen materiaali pehmenee, mikä edistää lastujen muodostumista.

Kuivasorvauskarkaistujen työkappaleiden tapauksessa CBN-työkaluja käytetään yleisesti korvaamaan hiontaprosesseja, koska ne pystyvät saavuttamaan korkean tarkkuuden ja pinnan viimeistelyn.CBN-työkalut ja keraamiset työkalut soveltuvat karkaisusorvaukseen ja suurnopeusjyrsintään.

OPT korkealaatuinen CBN-sisäke

PCD-työkalut

Esimerkiksi,PCD-liite、PCD-jyrsin、PCD kalvin.

Monikiteinen timantti on kovimpana leikkaustyökalumateriaalina kulutusta kestävä.PCD-viipaleiden hitsaaminen kovaseosteriin voi lisätä niiden lujuutta ja iskunkestävyyttä, ja niiden työkalujen käyttöikä on 100 kertaa kovaseosterien käyttöikä.

Kuitenkin PCD:n affiniteetti rautaa kohtaan rautametallissa tekee tämänkaltaisista työkaluista vain ei-rautapitoisia materiaaleja.Lisäksi PCD ei kestä korkeita lämpötiloja leikkausvyöhykkeellä, joka ylittää 600 ℃, joten se ei voi leikata materiaaleja, joilla on korkea sitkeys ja sitkeys.

PCD-työkalut soveltuvat erityisen hyvin ei-rautametallien, erityisesti korkean piipitoisten alumiiniseosten, joilla on vahva kitka, käsittelyyn.Terävien leikkausreunojen ja suurten harakulmien käyttö näiden materiaalien tehokkaaseen leikkaamiseen minimoiden leikkauspaineen ja lastun muodostumisen.

Postitusaika: 09.06.2023