Tällä hetkellä Kiinan koneiden jalostusteollisuus kehittyy nopeasti, ja joitain vaikeasti leikattavia materiaaleja käytetään laajalti materiaaliteollisuudessa ja tarkkuuskoneteollisuudessa.Vastataksemme nykyaikaisen koneiden jalostusteollisuuden kehitystarpeisiin meidän on käytettävä joitain työkaluja, joilla on suuri lujuus ja hyvä sitkeys.Siksi kovan materiaalin työkaluja käytetään vähitellen mekaanisessa jalostusteollisuudessa.Tämä artikkeli keskittyy kovan materiaalin työkalujen soveltamiseen koneistuksessa kovan materiaalin työkalujen kehittämistä silmällä pitäen, jotta voidaan tarjota keskinäistä viitettä saman alan ystäville.

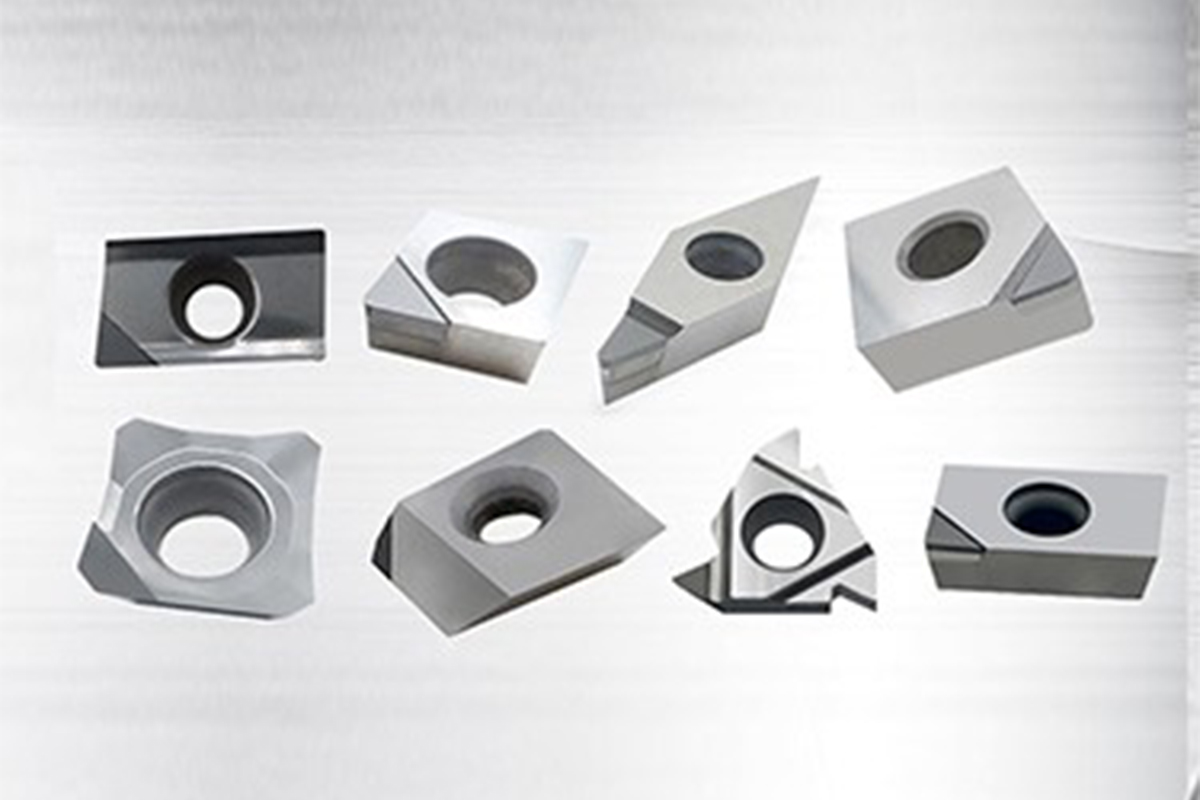

Nykyaikaisen valmistusteknologian nopean kehityksen ja kireän kilpailun myötä myös mekaanisen teollisuuden vaatimukset mekaanisten laitteiden osille kasvavat, erityisesti mekaanisten osien rakenteellisen suorituskyvyn osalta.Siksi yhteiskuntaan on vähitellen ilmaantunut uusia materiaaleja, joilla on erilaisia ominaisuuksia.Nämä uudet materiaalit eivät ainoastaan muodosta vakavaa haastetta perinteisille koneistustyökaluille, vaan ovat myös melko vaikeita käsitellä.Tällä hetkellä edistyneistä leikkaustyökaluista on tullut avain mekaanisen jalostusteollisuuden kehitykseen, ja kovamateriaalityökaluja on epäilemättä sovellettu nykyaikaiseen mekaaniseen käsittelyyn.

1. Kovamateriaalityökalujen kehityshistoria

1950-luvulla amerikkalaiset tutkijat ottivat synteettistä timantti-, sidos- ja boorikarbidijauhetta raaka-aineiksi, jotka reagoivat korkeassa lämpötilassa ja paineessa, sekä sintratun monikiteisen lohkon työkalun päämateriaaliksi.1970-luvun jälkeen kehitettiin vähitellen komposiittilevymateriaaleja, jotka valmistetaan yhdistämällä timantti- ja sementoitua karbidia tai boorinitridiä ja sementoitua kovametallia.Tässä tekniikassa sementoitua kovametallia pidetään alustana, ja alustan pinnalle muodostetaan timanttikerros puristamalla tai sintraamalla.Timantti on noin 0,5-1 mm paksu.Tällaiset materiaalit eivät vain voi parantaa materiaalien taivutuskestävyyttä, vaan myös ratkaista tehokkaasti ongelman, että perinteisiä materiaaleja ei ole helppo hitsata.Tämä on edistänyt kovan materiaalin työkalun siirtymistä sovellusvaiheeseen.

2. Kovan materiaalin työkalujen käyttö koneistuksessa

(1) Yksikidetimanttityökalujen käyttö

Yksikidetimantti jaetaan yleensä synteettiseen timanttiin ja luonnontimanttiin.Yleensä, jos työkalun valmistukseen käytetään yksikidetimanttia, on valittava timantti, jonka hiukkaskoko on suurempi, massa on suurempi kuin 0,1 g ja halkaisijan pituus yli 3 mm.Tällä hetkellä luonnontimantti on mineraalien kovin materiaali.Sillä ei ole vain hyvä kulutuskestävyys, vaan myös siitä valmistettu työkalu on erittäin terävä.Samalla sillä on korkea tartuntakestävyys ja alhainen lämmönjohtavuus.Käsitelty työkalu on sileä ja laadukas.Samalla luonnontimantista valmistetulla työkalulla on erittäin hyvä kestävyys ja suhteellisen pitkä käyttöikä.Lisäksi, kun leikkaat pitkään, se tuskin vaikuttaa osien käsittelyyn.Suhteellisen alhaisella lämmönjohtavuudella voi olla hyvä vaikutus osien muodonmuutosten estämiseen.

Luonnon timantilla on monia etuja.Vaikka nämä edut ovat kalliita, ne voivat täyttää monien erittäin tarkkojen leikkaustoimintojen vaatimukset ja niitä käytetään laajalti tarkkuusleikkauksessa ja ultratarkkuusleikkauksessa.Tätä tekniikkaa ovat käyttäneet esimerkiksi heijastavat peilit, joissa käytetään atomireaktoreita ja muita edistyksellisiä tekniikoita, sekä ohjuksissa tai raketteissa käytettävät maanavigointigyroskoopit sekä jotkin kellonosat, metallitarvikkeet jne.

(2) Monikiteisten timanttityökalujen käyttö

Monikiteistä timanttia kutsutaan yleensä sintratuksi timantiksi.Monikiteisen timantin käyttö metalleille, kuten koboltille, tekee korkean lämpötilan ja korkean paineen olosuhteiden kautta paljon yksikiteistä timanttijauhetta monikiteiseksi yhdeksi, mikä muodostaa monikiteisen työkalumateriaalin.Monikiteisen timantin kovuus on pienempi kuin luonnontimantin.Se muodostuu kuitenkin erilaisista timanttijauheista, eikä ole tapausta, että eri kidetasoilla olisi erilainen lujuus ja kovuus.Leikkauksessa monikiteisestä timantista valmistetulla leikkuureunalla on erittäin korkea kestävyys satunnaisia vaurioita vastaan ja hyvä kulutuskestävyys.Se voi pitää terän terävänä suhteellisen pitkään.Samalla se voi käyttää suhteellisen nopeaa leikkausnopeutta koneistettaessa.WC-sementoituihin kovametallityökaluihin verrattuna monikiteisillä timanttityökaluilla on pidempi käyttöikä, helpompi pääsy synteettisiin materiaaleihin ja alhaisemmat hinnat.

(3) CVD-timantin käyttö

CVD-timantin työkalumateriaali käsitellään matalapaineessa, mikä on suurin ero perinteiseen PSC- ja PDC-teknologiaan.CVD-timantti ei sisällä katalyyttikomponentteja.Vaikka se on eräiltä ominaisuuksiltaan samanlainen kuin luonnontimantti, se on silti sama kuin monikiteinen timantti materiaaleissaan, eli koostumuksen rakeet ovat epävakaasti järjestettyjä, hauraan halkeamispinnan puuttuessa ja pintojen välillä on samat ominaisuudet.Verrattuna perinteisellä tekniikalla valmistettuihin työkaluihin, CVD-timanttitekniikalla valmistetuilla työkaluilla on enemmän etuja, kuten monimutkaisempi työkalun muoto, alhaisemmat tuotantokustannukset ja useita saman terän teriä.

(4) Monikiteisen kuution boorinitridin käyttö

Monikiteinen kuutioinen boorinitridi (PCBN) on erittäin yleinen kovamateriaalityökalu, jota käytetään yhä laajemmin koneistuksessa.Tällä tekniikalla valmistetulla työkalulla on erinomainen kovuus ja kulutuskestävyys.Sitä ei voida käyttää vain suhteellisen korkeissa lämpötiloissa, vaan sillä on myös erinomainen korroosionkestävyys ja lämmönjohtavuus.Verrattuna PCD- ja PDC-työkaluihin monikiteisten kuutioisten boorinitridityökalujen kulutuskestävyys on edelleen huonompi, mutta niitä voidaan käyttää normaalisti 1200 ℃:ssa ja ne kestävät tiettyä kemiallista korroosiota!

Tällä hetkellä monikiteistä kuutiometristä boorinitridiä käytetään pääasiassa autoteollisuudessa, kuten autojen moottoreissa, voimansiirtoakseleissa ja jarrulevyissä.Lisäksi noin viidennes raskaan kaluston prosessoinnista käyttää tätä tekniikkaa.Viime vuosina tietotekniikan ja CNC-työstökonetekniikan kehityksen myötä monikiteisen kuution boorinitridin käyttö on yleistynyt, ja edistyneiden koneistuskonseptien, kuten nopean leikkauksen, sorvauksen hionnan sijaan, käyttöönoton myötä työkalu Monikiteinen kuutiomainen boorinitridimateriaali on vähitellen kehittynyt tärkeäksi materiaaliksi nykyaikaisessa sorvauksessa.

3. Yhteenveto

Kovan materiaalin työkalujen käyttö koneistuksessa ei ainoastaan paranna koneistuksen laatua ja tehokkuutta, vaan sillä on myös tärkeä rooli mekaanisen jalostusteollisuuden kehityksessä.Siksi mekaanisen jalostusteollisuuden kehityksen edistämiseksi on tarpeen jatkuvasti vahvistaa kovien materiaalien työkalujen tutkimusta, ymmärtää täysin kovien materiaalien työkaluihin liittyvää tietämystä ja vahvistaa sovelluskäytäntöä, ei vain parantaa työkalujen laatua. henkilöstöä, mutta myös vahvistaa tieteen ja teknologian soveltamista kovien materiaalien työkalujen parantamiseen, jotta mekaanisen jalostusteollisuuden kehitystä voidaan toteuttaa harppauksin.

Postitusaika: Jun-03-2019